Johdatus fotolitografiatekniikkaan

Fotolitografiatekniikan kehityshistoria

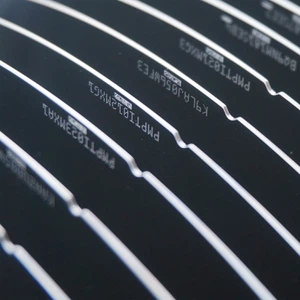

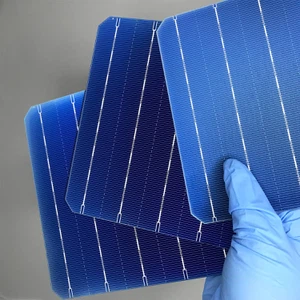

Siitä lähtien, kun Jack S. Kilby keksi maailman ensimmäisen integroidun piirin 12. syyskuuta 1958, integroidut piirit ovat kehittyneet nopeasti yli 50 vuoden ajan. Viivan vähimmäisleveys on nyt 20-30 nm. aika siirtymällä syvälle submikronin alueelle. Fotolitografiatekniikka, yksi tärkeimmistä teknologioista, on myös kehittynyt valokuvauslaitteiden kaltaisten suurennuslinssien alkuperäisestä käytöstä nykyiseen immersiotyyppiseen 1,35 korkeaan numeeriseen aukkoon, jolla on kyky automaattisesti ohjata ja säätää kuvanlaatua halkaisijaltaan yli puoli metriä ja paino puoli tonnia. jättiläinen linssisarja. Fotolitografian tehtävänä on tulostaa puolijohdepiirikuvioita piikiekolle kerros kerrokselta. Sen idea on peräisin pitkäaikaisesta painotekniikasta. Erona on se, että tulostus tallentaa tiedot käyttämällä mustetta, joka tuottaa muutoksia paperin valon heijastavuuteen. , kun taas fotolitografia käyttää valon ja valoherkkien aineiden fotokemiallista reaktiota kontrastin muutosten aikaansaamiseksi.

Painotekniikka syntyi ensimmäisen kerran edesmenneen Han-dynastian aikana Kiinassa. Yli 800 vuotta myöhemmin Song-dynastian Bi Sheng teki vallankumouksellisia parannuksia ja muutti kiinteän lohkotulostuksen siirrettäväksi tulostukseksi, joka sitten kehittyi nopeasti. Nykyään on kehitetty laservaloladontatekniikkaa. "Potolitografia" nykyisessä mielessä alkoi Alois Senefedlerin yrityksillä vuonna 1798. Kun hän yritti julkaista kirjansa Münchenissä, Saksassa, hän huomasi, että jos hän piirsi öljykynällä kuvituksia huokoiselle kalkkikivelle ja kostutti piirtämättömät alueet vedellä. , muste olisi vain liimaa, johon piirsit lyijykynällä. Tätä tekniikkaa kutsutaan litografiaksi tai kiveen piirtämiseksi. Litografia oli nykyaikaisen monirekisteröinnin edelläkävijä.

Fotolitografian perusmenetelmät

Vaikka on olemassa joitain yhtäläisyyksiä, valolitografia integroiduissa piireissä käyttää valoa musteen sijasta, ja alueista, joissa on mustetta ja ilman mustetta, tulee alueita, joissa on valoa ja ilman valoa maskissa. Integroitujen piirien valmistusteollisuudessa litografiaa kutsutaan siksi myös fotolitografiaksi tai litografiaksi. Aivan kuten öljypohjaista mustetta kerrostetaan selektiivisesti kalkkikivelle, valo voi kulkea vain maskin läpinäkyvien alueiden läpi, ja projisoitu valo tallennetaan valoherkälle materiaalille, jota kutsutaan fotoresistiksi. Yksinkertainen kaavio valolitografiaprosessista on esitetty kuvassa 7.1.

Koska fotoresistin liukenemisnopeus kehitteessä muuttuu ultraviolettivalolle (UV) altistumisen jälkeen, maskin kuvio siirtyy piikiekon päällä olevaan fotoresistikerrokseen. Fotoresistin peittämät alueet voivat saada aikaan maskin kuvion siirtymisen edelleen estämällä jatkokäsittelyn (kuten syövytyksen tai ioni-istutuksen).

Vuodesta 1960 lähtien fotolitografiatekniikka voidaan jakaa kolmeen tyyppiin: kosketusvalotus, läheisyysvalotus ja projektiovalotus. Varhaisin niistä oli kosketus- tai läheisyysaltistus, joka oli tuotannon valtavirtaa luvun puoliväliin asti. Kosketusaltistuksessa, koska maskin ja piikiekon yläosan välillä ei teoriassa ole rakoa, resoluutio ei ole ongelma. Koska kosketus kuitenkin aiheuttaa vikoja maskin ja fotoresistin kulumisen vuoksi, ihmiset valitsivat lopulta läheisyyden. Tietenkin läheisyydessä, vaikka vikoja vältetään, läheisyysaltistuksen resoluutio on rajoitettu 3 μm:iin tai suurempaan rakojen ja valonsirontaisuuden vuoksi. Läheisyysaltistuksen resoluution teoreettinen raja on

Heidän joukossaan

k edustaa fotoresistin parametreja, yleensä välillä 1 ja 2;

CD edustaa minimikokoa, eli kriittistä ulottuvuutta, joka yleensä vastaa pienintä erotettavaa spatiaalisen jakson viivanleveyttä;

λ viittaa altistuksen aallonpituuteen;

g edustaa etäisyyttä maskista fotoresistipinnan rakoon (g=0 vastaa kosketusvalotusta)

Koska g on yleensä suurempi kuin 10 μm (naamion ja piikiekon pinnan tasaisuus rajoittaa), resoluutio on suuresti rajoitettu, kuten 3 μm 450 nm:n valaistuksen aallonpituudella. Kosketusaltistus voi olla 0,7 μm.

Vikojen ja resoluution kaksoisvaikeuden voittamiseksi ehdotettiin projisointivalotusmallia, jossa maskin ja piikiekon välissä on yli useita senttejä. Optisia linssejä käytetään kuvaamaan maskin kuviolinssi piikiekolle. Koska markkinat vaativat suurempia sirukokoja ja tiukempaa viivanleveyden tasaisuuden hallintaa, myös projektiovalotus on vähitellen kehittynyt alkuperäisestä.

täysi piikiekkojen altistuminen täydelle piikiekkojen skannausaltistukselle (katso kuva 7.2 (a))

vaiheittainen ja toistuva valotus (katso kuva 7.2 (b))

vaihe- ja skannausvalotus (katso kuva 7.2 (c))

Koko piikiekon 1:1 valotusmenetelmällä on yksinkertainen rakenne, eikä se vaadi korkeaa valon yksivärisyyttä. Kuitenkin, kun sirun koko ja piikiekon koko kasvavat ja viivan leveys tarkentuu, optinen järjestelmä ei voi projisoida kuviota koko piikiekkoon kerralla vaikuttamatta kuvan laatuun, ja lohkovalotus tulee väistämättömäksi. .

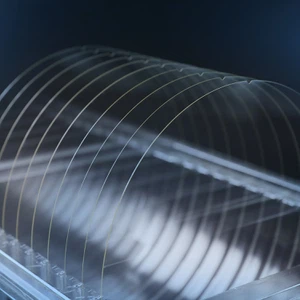

Yksi lohkovalotusmenetelmistä on koko piikiekon skannausmenetelmä, kuten kuvassa 7.2 (a). Tämä menetelmä skannaa jatkuvasti ja paljastaa maskin kuvion piikiekolle kaaren muotoisen näkökentän läpi. Järjestelmä käyttää kahta pallomaista peiliä, joilla on sama optinen akseli, ja niiden kaarevuussäde ja asennusetäisyys määräytyvät poikkeamattomuuden vaatimuksen mukaan.

Kuitenkin, kun sirun koko ja piikiekon koko kasvavat ja viivan leveys tarkentuu, 1-kertainen valotus tekee maskista yhä vaikeampaa valmistaa korkean kuvion tuotantotarkkuuden ja sijoitustarkkuuden.

Siksi 1970-luvun lopulla otettiin käyttöön pienennetty suurennos, lohkovalotuskone. Sirukuvio paljastetaan piikiekolle yksitellen, kuten kuvassa 7.2 (b). Siksi tätä valotusjärjestelmää pienemmällä suurennuksella kutsutaan step-and-repeat-järjestelmäksi tai stepperiksi.

Sirun koon ja piikiekon koon kasvaessa ja viivan leveyden säädön tiukentuessa ei edes stepperin tekniset ominaisuudet pysty vastaamaan tarpeita. Tämän kysynnän ja nykyisen teknologian välisen ristiriidan ratkaiseminen johti suoraan vaihe- ja skannausvalotuskoneen syntymiseen, kuten kuvassa 7.2 (c). Tämä laite on hybridi, jossa yhdistyvät varhaisen koko kiekon skannausvalotuskoneen ja myöhemmän vaihe- ja toistavalotuskoneen edut: maski skannataan ja heijastetaan sen sijaan, että se projisoidaan kerralla, ja koko piikiekko valotetaan myös lohkot. Tämä laite siirtää optiset vaikeudet korkeaan mekaaniseen asemointiin ja ohjaukseen. Tätä laitetta on käytetty teollisuudessa tähän päivään asti, erityisesti puolijohdesirujen tuotannossa 65 nm:n ja sitä alemmilla teknologiasolmuilla.

Tärkeimmät litografiakoneiden valmistajat maailmassa ovat ASML Hollannissa, Nikon ja Canon Japanissa sekä muut ei-täysikokoiset litografiakoneiden valmistajat, kuten Ultrastepper.

Kotimaisten kehittyneiden skannauslitografiakoneiden valmistus aloitettiin myöhään. 2002 jälkeen sen kehitti pääasiassa Shanghai Microelectronics Equipment Co., Ltd. (SMEE). Kotimaiset litografiakoneet ovat kehittyneet käytettyjen litografiakoneiden korjaamisesta itsenäisesti kehittäviin ja valmistaviin litografiakoneisiin. Edistyksellisin tällä hetkellä kehitteillä oleva litografiakone on 193nm SSA600/20 (katso kuva 7.3). Vaikka maailman edistyneeseen tasoon on vielä suuri ero, on todettava, että ilahduttavaa edistystä on tapahtunut. Sen numeerinen aukko on 0,75, vakiovalotuskenttä on 26 × 33 mm, resoluutio on 90 nm, peittotarkkuus on 20 nm ja 300 mm:n tuotantokapasiteetti on 80 kappaletta tunnissa.

Muut kuvansiirtotavat

On hyvin tunnettua, että yksi suunta fotolitografian jatkuvalle kehitykselle on aallonpituuden pienentäminen. Tätä työtä ovat kuitenkin haitanneet sellaiset tekijät kuin sopivien 157 nm:n fotoresistien, maskin suojakalvojen (pellikkelien) kehittäminen ja linssimateriaalien, kuten kalsiumfluoridin, tuotantomäärä.

). Viimeisten 20 vuoden aikana ihmiset ovat kuitenkin investoineet paljon tutkimusta äärimmäisen ultraviolettiaallonpituuden (EUV) fotolitografiaan. Tämä tekniikka käyttää 13,5 nm:n äärimmäistä ultraviolettivaloa, jonka ksenon tai tinaplasma säteilee voimakkailla lasereilla tai suurjännitepurkauksilla. Vaikka EUV-teknologian tuoma korkea resoluutio on erittäin houkutteleva, tässä tekniikassa on myös monia teknisiä vaikeuksia, kuten pulssin aiheuttama roiskemateriaali saastuttaa helposti peilin, äärimmäinen ultraviolettivalo imeytyy helposti (vaatii järjestelmältä erittäin äärimmäisen suuri tyhjiö ja heijastavien linssien vähimmäismäärä), maskille asetetut tiukat vaatimukset (ei vikoja ja korkea heijastavuus), lyhyen aallonpituuden aiheuttama heijastus, fotoresistin reaktionopeus ja resoluutio jne.

Perinteisen valon käytön lisäksi maskikuvion siirtämiseen etsitään myös muita mikrolitografiamenetelmiä, kuten röntgensäteitä, nanoimprinttiä, monielektronisäteen suorakirjoitusta, elektronisuihkua, ionisuihkuprojektiota jne.

Fotolitografian järjestelmäparametrit

Aallonpituus, numeerinen aukko, kuvatilan keskipitkä taitekerroin

Aiemmin mainittiin, että läheisyysaltistuksen resoluutio heikkenee nopeasti maskin ja piikiekon välisen etäisyyden kasvaessa. Projektiovalotusmenetelmässä optinen resoluutio määritetään seuraavalla kaavalla, eli

Heidän joukossaan

edustaa suhteellista kerrointa, joka luonnehtii fotolitografiaprosessin vaikeutta. Yleisesti ottaen,

on välillä {{0}}.25–1.0. Tämä on itse asiassa kuuluisa Rayleigh-kaava. Tämän kaavan mukaan optisen resoluution määrää aallonpituus λ, numeerinen aukko NA ja prosessiin liittyvä

. Jos haluat tulostaa pienemmän kuvion, menetelmänä voidaan samanaikaisesti pienentää valotusaallonpituutta, suurentaa numeerista aukkoa, pienentää

arvoa tai muuta jotakin tekijöistä. Tässä osiossa esittelemme ensin olemassa olevat tulokset resoluution parantamisesta vähentämällä aallonpituutta ja suurentamalla numeerista aukkoa. Kuinka parantaa resoluutiota vähentämällä

tekijää kiinteän aallonpituuden ja numeerisen aukon lähtökohtana käsitellään myöhemmin.

Vaikka lyhyellä aallonpituudella voidaan saavuttaa korkea resoluutio, on myös otettava huomioon useita muita tärkeitä valonlähteeseen liittyviä parametreja, kuten valovoima (kirkkaus), taajuuskaistanleveys ja koherenssi (koherenssi kuvataan yksityiskohtaisesti myöhemmin). Kattavan seulonnan jälkeen korkeapaineelohopealamppu valittiin luotettavaksi valonlähteeksi sen kirkkauden ja monien terävien spektriviivojen vuoksi. Eri valotusaallonpituuksia voidaan valita käyttämällä eri aallonpituuksilla olevia suodattimia. Kyky valita yksi valon aallonpituus on ratkaisevan tärkeää fotolitografiassa, koska yleinen stepperi tuottaa kromaattista poikkeamaa ei-monokromaattiselle valolle, mikä johtaa kuvanlaadun heikkenemiseen. Teollisuudessa käytetyt G-viiva, H-viiva ja I-linja viittaavat valotuskoneen käyttämiin 436 nm:n, 405 nm:n ja 365 nm:n elohopealampun spektreihin (katso kuva 7.4).

Koska I-linjan stepperin optinen resoluutio voi olla vain 0,25 μm, korkeamman resoluution tarve on siirtänyt valotuksen aallonpituuden lyhyemmälle aallonpituudelle, kuten Deep UltraViolet (DUV) -spektriin {{3} }nm. Korkeapaineisten elohopealamppujen laajentaminen syvään ultraviolettisäteilyyn ei kuitenkaan ole ihanteellinen, ei vain riittämättömän intensiteetin vuoksi, vaan myös siksi, että pitkän aallonpituuskaistan säteily tuottaa lämpöä ja muodonmuutoksia. Tavalliset ultraviolettilaserit, kuten argonionilaserit, eivät myöskään ole ihanteellisia, koska liiallinen tilakoherenssi aiheuttaa pilkkuja ja vaikuttaa valaistuksen tasaisuuteen. Sitä vastoin eksimeerilaserit on valittu ihanteellisiksi valonlähteiksi syvälle ultraviolettisäteilylle niiden seuraavien etujen vuoksi.

(1) Niiden suuri teho maksimoi litografiakoneen tuottavuuden;

(2) Niiden avaruudellinen epäkoherenssi, toisin kuin muut laserit, eliminoi pilkkuja;

(3) Suuren tehon ansiosta sopivien fotoresistien kehittäminen on helppoa;

(4) Optisesti kyky tuottaa syvää ultraviolettilähtöä kapealla taajuudella (jopa muutama pm) mahdollistaa korkealaatuisten täyskvartsilitografiakonelinssien suunnittelun.

Siksi eksimeerilasereista on tullut valtavirran valonlähde integroitujen piirien tuotantolinjoilla, joiden koko on vähintään 0,5 μm, ja aikaisimman raportin julkaisivat Jain et al. Erityisesti kaksi eksimeerilaseria, kryptonfluoridi (KrF), jonka aallonpituus on 248 nm, ja argonfluoridi (ArF), jonka aallonpituus on 193 nm, ovat osoittaneet erinomaista suorituskykyä valotusenergian, kaistanleveyden, säteen muodon, käyttöiän ja luotettavuuden suhteen. Siksi niitä käytetään laajalti edistyneissä askel- ja skannauslitografiakoneissa, kuten ASML:n kaksialustaisessa Twinscan XT: 1000H (KrF), Twinscan XT: 1450G (ArF) ja Nikonin NSR-S210D (KrF), NSR{11 }}F (ArF).

Tietenkin ihmiset etsivät edelleen lyhyemmän aallonpituisia valonlähteitä, kuten fluorimolekyylien tuottamaa 157 nm:n laseria.

Sopivien fotoresistien, maskin suojakalvojen (pellikkelien) ja linssimateriaalin kalsiumfluoridin tuotantomäärän vuoksi on kuitenkin vaikeaa kehittää

), 157 nm:n litografiatekniikka voi pidentää puolijohdeprosessia vain yhdellä solmulla, eli 65 nm:stä 45 nm:iin; kun taas edellinen 193 nm litografiateknologian kehitys laajensi valmistussolmun 130 nm:stä kahteen solmuun: 90 nm ja 65 nm, mikä johti lopulliseen luopumiseen pyrkimyksistä kaupallistaa 157 nm litografiateknologian massatuotantoa. Valotusaallonpituuden kehitys prosessisolmujen kanssa on esitetty kuvassa 7.5.

Valotusaallonpituuden lyhentämisen lisäksi toinen tapa parantaa resoluutiota on suurentaa projisointi-/skannauslaitteen numeerista aukkoa (NA).

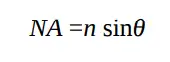

Missä n edustaa taitekerrointa kuva-avaruudessa ja θ edustaa objektiivin suurinta puolikulmaa kuvatilassa, kuten kuvassa 7.6.

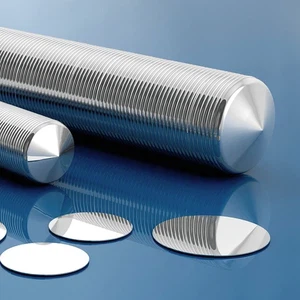

Jos kuvatilan väliaine on ilma tai tyhjiö, sen taitekerroin on lähellä arvoa 1.0 tai 1.0 ja numeerinen aukko on sinθ. Mitä suurempi objektiivilinssin kulma on kuvatilassa, sitä suurempi on optisen järjestelmän resoluutio. Tietysti, jos linssin ja piikiekon välinen etäisyys pysyy ennallaan, mitä suurempi numeerinen aukko, sitä suurempi linssin halkaisija. Mitä suurempi linssin koko, sitä suurempi valmistusvaikeus ja monimutkaisempi rakenne.

Yleensä suurin saavutettava numeerinen aukko määräytyy linssiteknologian valmistettavuuden ja valmistuskustannusten perusteella. Tällä hetkellä tyypillinen I-linjainen skannaava litografiakone (ASML:n Twinscan XT: 450G) on varustettu linssillä, jonka suurin NA on 0,65 ja joka pystyy erottamaan tiheät 22{ {11}}nm ja 440 nm:n avaruudellinen jakso. Kryptonfluoridin (KrF) aallonpituuden suurin numeerinen aukko on 0,93 (ASML:n Twinscan XT: 1000H), joka pystyy erottamaan tiheät 80 nm:n viivat (160 nm spatiaalinen jakso). Edistyksellisimmässä ArF-litografiakoneessa on 0,93:n numeerinen aukko (ASML:n Twinscan XT: 1450G), jolla voidaan tulostaa 65 nm tiheitä viivoja (120 nm spatiaalinen jakso).

Kuten aiemmin mainittiin, numeerista aukkoa voidaan kasvattaa paitsi lisäämällä linssin aukkokulmaa kuvatilassa, myös lisäämällä kuvatilan taitekerrointa. Jos kuvatilan täyttämiseen käytetään ilman sijasta vettä, kuvatilan taitekerroin kasvaa arvoon 1,44 aallonpituudella 193 nm. Tämä vastaa ilmassa olevan 0.93 NA:n kasvattamista 1.34 NA:ksi kerralla. Resoluutio on parantunut 30 % - 40 %. Siksi immersiolitografian uusi aikakausi alkoi vuonna 2001. Edistyksellisimmät kaupalliset upotuspyyhkäisylitografiakoneet ovat ASML:n Twinscan NXT: 1950i ja Nikonin NSR-S610C, kuten kuvista 7.7 (a) ja 7.7 (b). Upotuslitografian tilanne kuvataan yksityiskohtaisesti myöhemmin.

Fotolitografian resoluution esitys

Aiemmin mainittiin, että fotolitografiaresoluutio määräytyy järjestelmän numeerisen aukon ja aallonpituuden mukaan, ja tietysti se liittyy tekijään liittyvään fotolitografian resoluution parantamismenetelmään.

. Tämä osio esittelee pääasiassa kuinka arvioida fotolitografiaprosessin resoluutiota. Tiedämme, että optisen järjestelmän resoluutio saadaan kuuluisalla Rayleigh-kriteerillä. Kun kaksi samankokoista pistevalonlähdettä ovat lähellä toisiaan, etäisyys niiden keskustasta keskipisteeseen on yhtä suuri kuin etäisyys kunkin optisella instrumentilla kuvaaman valonlähteen valointensiteetin maksimiarvosta ensimmäiseen vähimmäisarvoon, optinen järjestelmä ei pysty erottamaan, onko kyseessä kaksi vai yksi valonlähde, kuten kuvassa 7.8. Kuitenkin, vaikka se täyttäisi Rayleigh-kriteerin, valon intensiteetti kahden pistevalonlähteen välisellä alueella on silti pienempi kuin huippuarvo, ja kontrasti on noin 20 %. Linjavalonlähteessä, kun valonlähteen leveys on äärettömän pieni, optisessa järjestelmässä, jonka numeerinen aukko on NA ja valaistusvalonlähteen aallonpituus λ, valon intensiteetin jakautuminen kuvatasolla on

Eli valon intensiteetti saavuttaa ensimmäisen minimipisteen suhteessa kuvan keskipisteeseen (2NA). I0 edustaa valon voimakkuutta kuvan keskellä. Voidaan katsoa, että pienin etäisyys, jonka tämä optinen järjestelmä voi ratkaista, on λ/(2NA). Esimerkiksi kun aallonpituus on 193 nm ja NA on 1,35 (immersio), optisen järjestelmän vähimmäisresoluutioetäisyys on 71,5 nm.

Tarkoittaako se tietysti fotolitografiaprosessissa, että kuvio, jonka spatiaalinen jakso on 71,5 nm, voidaan tulostaa? Vastaus on ei. Syitä on kaksi:

① Prosessi vaatii tietyn marginaalin ja prosessiindikaattoreita massatuotantoon;

② Kaikkien koneiden ja laitteiden kaupallinen valmistustarkkuus ja koneen suorituskyvyn kattavuus, jotta kone voi tulostaa tiheitä viivoja resoluutiorajalla ja eristettyjä kuvioita, ja sen on myös minimoitava jäännöspoikkeamien vaikutus prosessiin.

ASML lupaa 1,35 NA:n litografiakoneelle, että kuvion pienin avaruudellinen jakso, joka voidaan tuottaa, on 76 nm, eli 38 nm tiheät viivat tasavälein. Fotolitografiaprosessissa rajaresoluutio on vain viitearvo. Varsinaisessa työssä puhutaan vain siitä, kuinka suuri prosessiikkuna on tietyllä tilajaksolla ja tietyllä viivanleveydellä ja onko se riittävä massatuotantoon. Prosessiikkunaa kuvaavia parametreja käsitellään yksityiskohtaisesti kohdassa 7.4. Tässä lyhyt esittely. Yleensä prosessi-ikkunaa kuvaavia parametreja ovat valotusenergian leveysaste (EL), tarkennuksen syvyys tai tarkennussyvyys (DOF), maskin virhetekijä (MEF), peittotarkkuus, viivanleveyden tasaisuus jne.

Valotusenergian leveysaste viittaa valotusenergian suurinta sallittua poikkeamaa sallitulla viivanleveyden vaihteluvälillä. Esimerkiksi viivalla, jonka viivanleveys on 90 nm, viivan leveys muuttuu energian mukaan 3 nm/mJ ja viivaleveyden vaihteluväli on ±9 nm, jolloin valotusenergian vaihteluväli on 9×2/{ {5}} mJ. Jos valotusenergia on 30 mJ, energian leveysaste on 20 % suhteessa valotusenergiaan.

Tarkennuksen syvyys liittyy yleensä litografiakoneen tarkennuksen ohjauksen suorituskykyyn. Esimerkiksi 193 nm litografiakoneen tarkennuksen ohjaustarkkuus, mukaan lukien koneen polttotason vakaus, linssin kentän kaarevuus, hajataittoisuus, tasoitustarkkuus ja piikiekkoalustan tasaisuus, on 120 nm. Tällöin massatuotettavan prosessin vähimmäistarkennussyvyyden tulisi olla yli 120 nm. Jos siihen lisätään muiden prosessien, kuten kemiallis-mekaanisen planarisoinnin, vaikutus, tarkennuksen vähimmäissyvyyttä on parannettava, esimerkiksi 200 nm. Tietysti, kuten myöhemmin keskustellaan, tarkennuksen syvyyden parantaminen voi tapahtua energiamarginaalin kustannuksella.

Maskin virhetekijä (MEF) määritellään maskin viivan leveyden poikkeaman ja maskin poikkeaman aiheuttaman piikiekon viivan leveyden suhteena kaavan (7-5) mukaisesti.

Normaalisti MEF on lähellä tai yhtä suuri kuin 1.0. Kuitenkin, kun kuvion spatiaalinen jakso lähestyy diffraktiorajaa, MEF kasvaa nopeasti. Liian suuri virhetekijä heikentää piikiekon viivanleveyden tasaisuutta. Tai, mikä vastaa annettua viivanleveyden tasaisuusvaatimusta, maskin viivanleveyden tasaisuus on liian korkea.

Päällekkäisyyden tarkkuus määräytyy yleensä litografiakoneen liikkuvan alustan askellus-, skannaussynkronointitarkkuuden, lämpötilan säädön, linssin poikkeaman ja aberraation stabiilisuuden perusteella. Päällystystarkkuus riippuu tietysti myös peittomerkin tunnistus- ja lukutarkkuudesta, prosessin vaikutuksesta peittomerkkiin, prosessin muodonmuutoksesta piikiekossa (kuten erilaiset lämmitysprosessit, hehkutusprosessit) jne. Nykyaikainen litografiakoneen askelmittaus voi kompensoida piikiekon tasaista laajenemista, ja se voi myös kompensoida piikiekon epätasaista vääristymistä, kuten ASML:n käynnistämä "grid mapping" GridMapper-ohjelmisto. Se voi korjata epälineaarisen piikiekon valotusruudukon vääristymiä.

Viivanleveyden tasaisuus on jaettu kahteen luokkaan: tasaisuus valotusalueen sisällä (kentän sisäinen) ja tasaisuus valotusalueiden välillä (kenttien välinen).

Viivanleveyden tasaisuus valotusalueella määräytyy pääasiassa maskin viivan leveyden tasaisuudesta (lähettyy maskin virhetekijän kautta), energian stabiilisuudesta (skannauksen aikana), valaistuksen tasaisuudesta skannausraon sisällä, tarkennuksen/tasauksen tasaisuudesta valotusalueen jokaisessa pisteessä, linssissä. aberraatio (kuten kooma, hajataitto), skannaussynkronoinnin tarkkuusvirhe (liikkuva standardipoikkeama, MSD) jne.

Viivanleveyden tasaisuus valotusalueiden välillä määräytyy pääasiassa valaistuksen energian stabiilisuudesta, piikiekon alustan kalvon paksuuden tasaisuudesta piikiekon pinnalla (johtuen pääasiassa liimapinnoitteen tasaisuudesta ja muiden prosessien tuomasta kalvon paksuuden tasaisuudesta), piikiekon tasaisuudesta pinta, kehitteeseen liittyvän paiston tasaisuus, kehitteen ruiskutuksen tasaisuus jne.

Fotolitografiaprosessin kulku

Perus 8-vaihefotolitografiaprosessin kulku on esitetty kuvassa 7.9.

vaihe01-HMDS-pintakäsittely

vaihe02-Liimaus

vaihe03-Esialtistus

vaihe04-Tasaus ja valotus

vaihe05-Altistuksen jälkeinen leivonta

vaihe06-Kehitys

vaihe07-Kehittämisen jälkeinen leivonta

vaihe08-Mittaus

1. Kaasupiikiekon pinnan esikäsittely

Ennen fotolitografiaa piikiekko puhdistetaan märkäpuhdistukselta ja huuhdellaan deionisoidulla vedellä epäpuhtauksien poistamiseksi. Puhdistuksen jälkeen piikiekon pinta on hydrofobisoitava, jotta piikiekon pinnan ja fotoresistin (yleensä hydrofobinen) välinen tarttuvuus paranee. Hydrofobisessa käsittelyssä käytetään materiaalia nimeltä heksametyylidisilatsaani, jonka molekyylikaava on (CH3)3SiNHSi(CH3)3. Heksametyylidisilatsaanin (HMDS) höyryä syntyy. Tämä kaasuesikäsittely on samanlainen kuin pohjamaaliruiskun käyttö puulle ja muoville ennen maalausta. Heksametyylidisilatsaanin tehtävänä on korvata piikiekon pinnalla oleva hydrofiilinen hydroksyyli (OH) hydrofobisella hydroksyylillä (OH) kemiallisen reaktion avulla.OSi(CH3)3. Esikäsittelyn tarkoituksen saavuttamiseksi

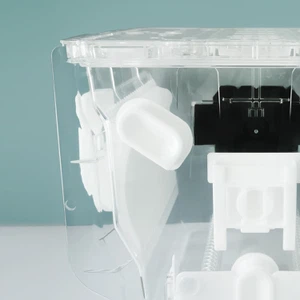

Kaasun esikäsittelyn lämpötila säädetään 200-250 asteeseen ja aika on yleensä 30s. Kaasun esikäsittelylaite on kytketty kiekkorataan fotoresistikäsittelyä varten ja sen perusrakenne on esitetty kuvassa 7.10.

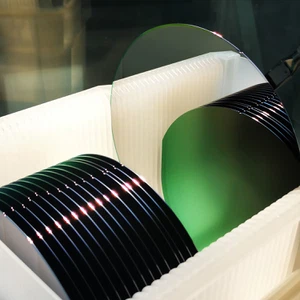

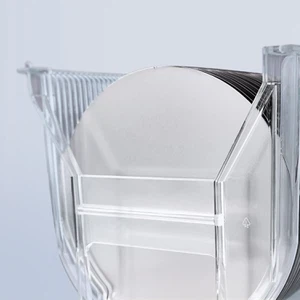

2. Spin-pinnoitettu fotoresisti, heijastamaton kerros

Kaasuesikäsittelyn jälkeen fotoresistillä on pinnoitettava piikiekon pinta. Yleisimmin käytetty päällystysmenetelmä on spin-pinnoitusmenetelmä. Fotoresisti (noin muutama millilitra) kuljetetaan ensin piikiekon keskelle putkilinjalla, jonka jälkeen piikiekkoa pyöritetään ja kiihdytetään vähitellen, kunnes se stabiloituu tietyllä nopeudella (nopeus määrää liiman paksuuden, ja paksuus on kääntäen verrannollinen nopeuden neliöjuureen). Kun piikiekko pysähtyy, sen pinta on periaatteessa kuiva ja paksuus vakaa esiasetetun koossa. Pinnoitteen paksuuden tasaisuuden tulee olla ±20Å ("Å, lausutaan "angstrom", on pituuden yksikkö hiukkasfysiikassa. 1Å on yhtä suuri kuin

m, joka on nanometrin kymmenesosa) 45 nm:n tai sitä paremmissa edistyneen teknologian solmuissa. Yleensä fotoresistissä on kolme pääkomponenttia, orgaaninen hartsi, kemiallinen liuotin ja valoherkkä yhdiste (PAC).

Yksityiskohtaista fotoresistiä käsitellään fotoresistiä käsittelevässä luvussa. Tässä osassa käsitellään vain perusnesteen dynamiikkaa. Päällystysprosessi on jaettu kolmeen vaiheeseen:

① Fotoresistin kuljetus;

② Kiihdytä piikiekon pyörimistä lopulliseen nopeuteen;

③ Pyöritä vakionopeudella, kunnes paksuus vakiintuu esiasetettuun arvoon;

Lopullinen fotoresistin paksuus on suoraan verrannollinen fotoresistin viskositeettiin ja lopulliseen pyörimisnopeuteen. Fotoresistin viskositeettia voidaan säätää lisäämällä tai vähentämällä kemiallista liuotinta. Spin-pinnoitteen nestemekaniikka on tutkittu huolellisesti.

Korkeat vaatimukset fotoresistin paksuuden tasaisuudesta voidaan saavuttaa hallitsemalla täysin seuraavia parametreja:

① Fotoresist lämpötila;

② Ympäristön lämpötila;

③ Piikiekon lämpötila;

④ Pinnoitemoduulin pakokaasuvirtaus ja paine;

Pinnoitteisiin liittyvien vikojen vähentäminen on toinen haaste. Käytäntö osoittaa, että seuraavan menetelmän käyttö voi merkittävästi vähentää vikojen esiintymistä.

(1) Itse fotoresistin on oltava puhdas eikä siinä saa olla hiukkasia. Ennen pinnoittamista on käytettävä suodatusprosessia, ja suodattimen huokoskoon tulee täyttää teknologiasolmun vaatimukset.

(2) Itse fotoresisti ei saa sisältää sekoitettua ilmaa, koska kuplat aiheuttavat kuvantamisvirheitä. Kuplat käyttäytyvät samalla tavalla kuin hiukkaset.

(3) Päällystysastian rakenteen on rakenteellisesti estettävä irronneen fotoresistin roiskuminen.

(4) Fotoresistin pumppausjärjestelmä on suunniteltava siten, että se voi imeä takaisin jokaisen fotoresistin toimituksen jälkeen. Takaisinimurun tehtävänä on imeä ylimääräinen fotoresisti suuttimesta takaisin putkilinjaan, jotta ylimääräinen fotoresisti tippuisi piikiekolle tai ylimääräinen fotoresisti ei kuivuisi ja aiheuta rakeisia vikoja seuraavan toimituksen aikana. Imun takaisintoiminnan tulee olla säädettävissä, jotta ylimääräinen ilma ei pääse putkilinjaan.

(5) Kiekon reunan irrotus (Edge Helmenpoistoprosessissa (EBR) käytettävä liuotin on hyvin kontrolloitua. Piikiekkojen kehruupinnoitusprosessin aikana fotoresisti valuu piikiekon reunalle ja sen reunalta piikiekon taakse keskipakovoiman vaikutuksesta piikiekon reunaan muodostuu ympyrä sen pintajännityksen vuoksi, kuten kuvassa 7.11. Tätä jäännöstä kutsutaan reunahelmiksi Jos sitä ei poisteta, tämä helmirengas irtoaa ja muodostaa hiukkasia kuivumisen jälkeen ja putoaa piikiekon, piikiekon kuljetustyökalun ja piikiekkojen käsittelylaitteiston päälle, mikä lisää virheiden määrää. Piikiekon takana oleva fotoresistin jäännös tarttuu piikiekon alustaan (kiekkojen istukka), mikä aiheuttaa piikiekon huonon adsorption, aiheuttaa valotuksen epätarkkuuden ja lisää peittovirheitä. Yleensä fotoresistiin asennetaan reunanpoistolaite pinnoituslaitteet. Fotoresistin poistotoiminto tietyltä etäisyydeltä piikiekon reunasta saavutetaan kiertämällä piikiekkoa piikiekon reunassa (yksi suutin päällä ja yksi pohjassa ja suuttimen asento piikiekon reuna on säädettävissä).

(6) Huolellisen laskennan jälkeen havaittiin, että noin 90-99 % fotoresististä sentrifugoitui pois piikiekosta ja meni hukkaan. Ihmiset ovat yrittäneet esikäsitellä piikiekkoa ennen fotoresistin pyörittämistä piikiekossa käyttämällä kemiallista liuotinta nimeltä propyleeniglykolimetyylieetteriasetaatti (molekyylikaava CH3COOCH(CH3)CH3OCH3, PGMEA). Tätä menetelmää kutsutaan resist reduction coatingiksi (RRC). Kuitenkin, jos tätä menetelmää käytetään väärin, ilmenee vikoja. Viat voivat liittyä kemialliseen vaikutukseen RRC-fotoresistin rajapinnassa ja RRC-liuottimen kontaminaatioon ilmassa olevalla ammoniakkilla.

(7) Säilytä kehittimen tai kehitemoduulin pakopaine, jotta kehitettä ei pääse roiskumaan takaisin kehitysprosessin aikana, kun piikiekkoa pyöritetään.

Koska fotoresistin viskositeetti muuttuu lämpötilan mukaan, eri paksuuksia voidaan saada muuttamalla tarkoituksellisesti piikiekon tai fotoresistin lämpötilaa. Jos piikiekon eri alueilla asetetaan erilaiset lämpötilat, piikiekolle voidaan saada erilaisia fotoresistin paksuuksia. Optimaalinen fotoresistin paksuus voidaan määrittää viivan leveyden ja fotoresistin paksuuden lailla (swing-käyrä) piikiekkojen, koneistusajan ja materiaalien säästämiseksi. Swing-käyrien käsittelyä käsitellään seuraavissa luvuissa. Heijastamaton kerroksen spin-pinnoitusmenetelmä ja -periaate ovat samat.

3. Paistaminen ennen altistusta

Kun fotoresisti on spin-pinnoitettu piikiekon pinnalle, se on paistettava. Paistamisen tarkoituksena on ajaa pois lähes kaikki liuottimet. Tätä paistamista kutsutaan "pre-altistuspaistamiseksi" tai "esipaistamiseksi", koska se suoritetaan ennen altistusta. Esipaistaminen parantaa fotoresistin tarttuvuutta, parantaa fotoresistin tasaisuutta ja ohjaa viivan leveyden tasaisuutta etsausprosessin aikana. Kohdassa 6.3 mainitussa kemiallisesti vahvistetussa fotoresistissä voidaan esipaistolla myös muuttaa valohapon diffuusiopituutta jossain määrin prosessi-ikkunan parametrien säätämiseksi. Tyypillinen esipaistolämpötila ja -aika ovat 90-100 astetta, noin 30 s. Esipaistamisen jälkeen piikiekko siirretään leivontaan käytetyltä keittolevyltä kylmälle lautaselle palauttamaan se huoneenlämpöiseksi valotusvaihetta varten.

4. Kohdistus ja valotus

Esipaistamisen jälkeiset vaiheet ovat kohdistus ja valotus. Projektiovalotusmenetelmässä maski siirretään ennalta määritettyyn likimääräiseen asentoon piikiekolla tai oikeaan asentoon piikiekon olemassa olevaan kuvioon nähden, minkä jälkeen linssi siirtää kuvionsa piikiekolle fotolitografian avulla. Läheisyys- tai kosketusaltistusta varten maskin kuvio altistuu suoraan piikiekolle ultraviolettivalon lähteellä.

Ensimmäisessä kuviokerroksessa piikiekossa ei ehkä ole kuviota, ja fotolitografiakone siirtää maskin suhteessa ennalta määritettyyn (sirujen erottelumenetelmä) likimääräiseen asentoon piikiekolle (riippuen piikiekon sivuttaisen sijoituksen tarkkuudesta valolitografiakoneen alustalla, yleensä noin 10-30 μm).

Toista kerrosta ja myöhempiä kuvioita varten fotolitografiakoneen on kohdistettava edellisen kerroksen valotuksen jättämä kohdistusmerkki, jotta tämän kerroksen maski tulostetaan edellisen kerroksen olemassa olevan kuvion päälle. Tämä peittotarkkuus on yleensä 25–30 % kuvion vähimmäiskoosta. Esimerkiksi 90 nm:n tekniikassa peittokuvan tarkkuus on yleensä 22-28 nm (3 kertaa standardipoikkeama). Kun kohdistustarkkuus täyttää vaatimukset, valotus alkaa. Valoenergia aktivoi fotoresistissä olevat valoherkät komponentit ja käynnistää fotokemiallisen reaktion. Tärkeimmät valolitografian laadun mittausindikaattorit ovat yleensä kriittisen ulottuvuuden (CD) resoluutio ja tasaisuus, peittotarkkuus sekä hiukkasten ja vikojen määrä.

Päällekkäisyyden tarkkuuden perusmerkitys viittaa grafiikan kohdistustarkkuuteen (3σ) kahden fotolitografiaprosessin välillä. Jos kohdistuspoikkeama on liian suuri, se vaikuttaa suoraan tuotteen saantoon. Huippuluokan fotolitografiakoneille yleiset laitetoimittajat tarjoavat kaksi peittotarkkuuden arvoa, joista toinen on yhden koneen kaksinkertainen peittovirhe ja toinen kahden laitteen (eri laitteiden) välinen peittovirhe.

5. Altistuksen jälkeinen paistaminen

Kun valotus on valmis, fotoresisti on paistettava uudelleen. Koska tämä leivonta tapahtuu altistuksen jälkeen, sitä kutsutaan "post-exposure bakingiksi", lyhennettynä post-exposure baking (PEB). Jälkipaiston tarkoituksena on saada fotokemiallinen reaktio kokonaan loppuun kuumentamalla. Valotusprosessin aikana syntyneet valoherkät komponentit diffundoituvat kuumennettaessa ja reagoivat kemiallisesti fotoresistin kanssa muuttaen kehitenesteeseen lähes liukenemattoman fotoresistimateriaalin materiaaliksi, joka on liukoinen kehitenesteeseen, jolloin muodostuu kuvioita, jotka ovat liukoisia. kehitenesteessä ja liukenematon fotoresistikalvossa olevaan kehitinnesteeseen.

Koska nämä kuviot ovat yhdenmukaisia maskin kuvioiden kanssa, mutta eivät näy, niitä kutsutaan myös "piileviksi kuviksi". Kemiallisesti vahvistetuissa fotoresisteissä liialliset paistolämpötilat tai liian pitkät paistoajat johtavat valohappojen (valokemiallisten reaktioiden katalyyttien) liialliseen diffuusioon, mikä vahingoittaa alkuperäistä kuvan kontrastia ja vähentää siten prosessiikkunan ja viivan leveyden tasaisuutta. Yksityiskohtainen keskustelu käydään seuraavissa luvuissa. Piilevän kuvan aidosti näyttäminen vaatii kehitystä.

6. Kehittäminen

Kun jälkileivous on valmis, piikiekko siirtyy kehitysvaiheeseen. Koska fotoresisti fotokemiallisen reaktion jälkeen on hapan, kehitteenä käytetään vahvaa alkalista liuosta. Yleensä käytetään 2,38 % tetrametyyliammoniumhydroksidin vesiliuosta (TMAH), jonka molekyylikaava on (CH3)4NOH. Kun fotoresistikalvo on käynyt kehitysprosessin läpi, kehite huuhtelee valotetut alueet pois ja maskin kuvio näkyy piikiekon fotoresistikalvolla koverina ja kuperaina muotoina fotoresistillä tai ilman. Kehitysprosessissa on yleensä seuraavat vaiheet:

(1) Esisumutus (esikostutus): Suihkuta vähän deionisoitua vettä (DI-vettä) piikiekon pinnalle kehittääksesi kehitteen tarttuvuutta piikiekon pintaan.

(2) Kehiteannostelu (kehiteannostelu): toimita kehite piikiekon pinnalle. Jotta piikiekon pinnan kaikki osat olisivat mahdollisimman paljon kosketuksissa saman määrän kehitteen kanssa, kehiteannostelu on kehittänyt seuraavat menetelmät. Käytä esimerkiksi E2-suuttimia, LD-suuttimia jne.

(3) Kehitepinnan pysyminen (lätäkkö): Kun kehite on ruiskutettu, sen on pysyttävä piikiekon pinnalla jonkin aikaa, yleensä kymmenistä sekunneista yhteen tai kahteen minuuttiin, jotta kehite reagoimaan täysin fotoresistin kanssa.

(4) Kehitteen poistaminen ja huuhtelu: Kehite on pysähtynyt, ja kehite heitetään ulos ja deionisoitua vettä suihkutetaan piikiekon pinnalle jäljelle jääneen kehitteen ja jäännösfotoresistifragmenttien poistamiseksi.

(5) Linkouskuiva: Piikiekkoa pyöritetään suurella nopeudella ioninpoiston pinnan poistamiseksi.

7. Kehittämisen jälkeinen leivonta, kovakalvoleivonta

Kehityksen jälkeen, koska piikiekko altistuu vedelle, fotoresisti imee jonkin verran vettä, mikä ei ole hyvä myöhemmissä prosesseissa, kuten märkäsyövytyksessä. Siksi kovakalvopaistaminen vaaditaan ylimääräisen veden poistamiseksi fotoresististä. Koska suurin osa etsauksesta käyttää nykyään plasmaetsausta, joka tunnetaan myös nimellä "kuivaetsaus", kovakalvopaistaminen on jätetty pois monista prosesseista.

8. Mittaus

Kun valotus on valmis, litografian muodostama kriittinen ulottuvuus (Critical Dimension, CD lyhennettynä) ja peittokuvan tarkkuus on mitattava (metrologia). Kriittinen ulottuvuus mitataan yleensä pyyhkäisyelektronimikroskoopilla, kun taas peittokuvan tarkkuus mitataan optisella mikroskoopilla ja latauskytketyllä matriisikuvantamisdetektorilla (CCD). Syy pyyhkäisyelektronimikroskoopin käyttöön on se, että puolijohdeprosessissa viivan leveys on yleensä pienempi kuin näkyvän valon aallonpituus, kuten 400-700 nm, ja elektronimikroskoopin elektroniekvivalenttiaallonpituus määräytyy elektronimikroskoopin kiihdytysjännitteen mukaan. elektroni. Kvanttimekaniikan periaatteiden mukaan elektronin De Broglien aallonpituus on

Missä h (6,626 × 10-³⁴Js) on Planckin vakio, m (9,1 × 10-³¹kg) on elektronin massa tyhjiössä ja v on elektronin nopeus. Jos kiihdytysjännite on V, elektronin de Broglien aallonpituus voidaan kirjoittaa seuraavasti

Missä q (1,609 × 10-19c) on elektronin varaus. Numeeristen arvojen sijasta yhtälö (7-7) voidaan kirjoittaa likimäärin muodossa

Jos kiihdytysjännite on 300V, elektronin aallonpituus on 0,07 nm, mikä riittää mittaamaan viivan leveyden. Varsinaisessa työssä elektronimikroskoopin resoluutio määräytyy materiaalissa olevan elektronisäteen moninkertaisen sironnan ja elektronin linssin poikkeavuuden perusteella. Yleensä elektronimikroskoopin resoluutio on kymmeniä nanometrejä ja viivamitan mittausvirhe on noin 1-3 nm. Vaikka peittokuvan tarkkuus on saavuttanut nanometrin tason, koska päällekkäisyyden mittaaminen vaatii vain kykyä määrittää paksumman viivan keskipiste, voidaan optisen mikroskoopin avulla mitata peittotarkkuutta.

Kuva 7.12 (a) on kuvakaappaus pyyhkäisyelektronimikroskoopin koon mittauksesta. Kuvan valkoiset kaksoisviivat ja suhteelliset nuolet edustavat kohdekokoa. Pyyhkäisyelektronimikroskoopin kuvan kontrasti muodostuu elektronipommituksen synnyttämien sekundääristen elektronien emissiosta ja kerääntymisestä. Voidaan nähdä, että sekundäärisiä elektroneja voidaan kerätä lisää linjan reunaan. Periaatteessa mitä enemmän elektroneja kerätään, sitä tarkempi mittaus on. Koska elektronisäteen vaikutusta fotoresistiin ei kuitenkaan voida jättää huomiotta, fotoresisti kutistuu elektronisuihkusäteilytyksen jälkeen, erityisesti 193 nm:n fotoresisti. Siksi on erittäin tärkeää löytää tasapaino mitattavuuden ja minimaalisen häiriön välillä.

Kuva 7.12 (b) on tyypillinen kaaviokuva päällekkäismittauksesta, jossa viivan paksuus on yleensä 1-3 μm, ulkokehyksen sivun pituus on yleensä 20-30 μm ja sisemmän kehyksen sivun pituus on yleensä 10-20 μm . Tässä kuvassa sisä- ja ulkokehyksen näyttämät erilaiset värit tai kontrastit johtuvat heijastuneen valon värin ja kontrastin eroista, jotka johtuvat ohutkalvojen eri paksuuksista. Päällekkäisyyden mittaus saadaan aikaan määrittämällä sisäkehyksen keskipisteen ja ulkokehyksen keskipisteen välinen tilaero. Käytäntö on osoittanut, että niin kauan kuin signaalin voimakkuus on riittävä, jopa optinen mikroskooppi voi saavuttaa noin 1 nm:n mittaustarkkuuden.

Litografiaprosessin ikkuna ja kuvion eheyden arviointimenetelmä

Valotusenergiamarginaali, normalisoitu kuvan logaritminen kaltevuus (NILS)

Kohdassa 2 mainittiin, että valotusenergiamarginaali (EL) tarkoittaa valotusenergian suurinta sallittua poikkeamaa sallitulla viivanleveyden vaihteluvälillä. Se on litografiaprosessin mittaamisen perusparametri.

Kuva 7.13 (a) esittää litografiakuvion vaihtelua valotusenergian ja polttovälin kanssa.

Kuva 7.13 (b) esittää kaksiulotteisen jakauman testikuvion, jossa piikiekolle on valotettu eri energiat ja polttovälit. Se on kuin matriisi ja sitä kutsutaan myös Focus-Exposure Matrixiksi (FEM).

Tätä matriisia käytetään mittaamaan fotolitografiaprosessin prosessiikkunaa yhdellä tai useammalla kuviolla, kuten energiamarginaalilla ja tarkennussyvyydellä. Jos maskiin lisätään erityisiä testikuvioita, Focus-Energy Matrix voi mitata myös muita prosessiin ja laitteistoon liittyviä suorituskykyparametreja, kuten erilaisia litografiakoneen linssin poikkeavuuksia, hajavaloa, maskin virhekerrointa, valohapon diffuusiota. fotoresistin pituus, fotoresistin herkkyys, maskin valmistustarkkuus jne.

Kuvassa 7.13 (a) harmaa kaavio esittää fotoresistin (positiivisen fotoresistin) poikkileikkauksen morfologiaa valotuksen ja kehityksen jälkeen. Kun valotusenergia kasvaa edelleen, viivan leveys pienenee ja pienenee. Polttovälin muuttuessa myös fotoresistin pystysuora morfologia muuttuu. Keskustellaan ensin muutoksesta energisesti. Jos polttoväliksi valitaan -0.1μm, eli projisoitu polttotaso on 0.1μm fotoresistin yläosan alapuolella. Jos viivan leveys mitataan sen muuttuessa energian mukaan, saadaan kuvan 7.14 mukainen käyrä.

Jos valitsemme viivan leveyden CD:n kokonaistoleranssiksi ±10 % viivan leveydestä 90nm eli 18nm ja valotusenergian mukaan muuttuvan viivan leveyden kaltevuus on 6,5nm/(mJ/cm²), ja optimaalinen valotusenergia on 20 (mJ/cm²), silloin energiamarginaali EL on 18/6,5/20=13,8 %.

Onko se tarpeeksi? Tämä kysymys liittyy tekijöihin, kuten litografiakoneen lujuuteen, prosessin tuotannon ohjauksen kykyyn ja laitteen vaatimuksiin viivan leveydelle. Energiamarginaali liittyy myös fotoresistin kykyyn säilyttää tilakuva. Yleisesti ottaen 90 nm, 65 nm, 45 nm ja 32 nm solmuissa EL-vaatimus hilakerroksen litografialle on 15 % - 20 % ja metallijohdotuskerroksen EL-vaatimus on noin 13 % - 15 %.

Energiamarginaali liittyy myös suoraan kuvan kontrastiin, mutta kuva tässä ei ole linssistä tuleva spatiaalinen kuva, vaan "piilevä kuva" fotoresistin fotokemiallisen reaktion jälkeen. Valon absorptio fotoresistillä ja valokemiallisten reaktioiden esiintyminen edellyttävät valoherkkien komponenttien diffuusiota fotoresistikalvossa. Tähän fotokemialliseen reaktioon vaadittava diffuusio vähentää kuvan kontrastia. Kontrasti määritellään seuraavasti

Niiden joukossa U on "piilevän kuvan" (itse asiassa valoherkän komponentin tiheys) vastaava valon intensiteetti.

Tiheillä viivoilla, jos spatiaalinen jakso P on pienempi kuin λ /NA, niin sen tilakuvan vastaavan valon voimakkuuden U(x) on oltava siniaalto, kuten kuvassa 7.15 näkyy, joka voidaan kirjoittaa muodossa

EL:n määritelmän mukaan yhdistettynä kaavaan (7-10), kuten kuvassa 7.16 näkyy, EL voidaan kirjoittaa seuraavaksi lausekkeeksi, eli

Jos rivi ja välilyönnit ovat yhtä suuret, CD=P/2. On ytimekkäämpi ja intuitiivisempi ilmaisu, nimittäin

Eli jos dCD käyttää yleistä 10 % CD:tä, kontrasti on suunnilleen yhtä suuri kuin 3,2 kertaa EL. Kaavan (7-11) kaltevuus on

Sitä kutsutaan myös kuvalokin kaltevuudeksi (ILS). Koska se on suorassa yhteydessä kuvan kontrastiin ja EL:iin, sitä käytetään myös tärkeänä parametrina litografiaprosessin ikkunan mittaamiseen. Jos se normalisoidaan, eli kerrotaan viivan leveydellä, voidaan saada normalisoitu kuvalokin kaltevuus (NILS), kuten kaavassa (7-15) on määritelty, eli

Yleisesti U (x) viittaa spatiaaliseen kuvaan, jonka linssi heijastaa fotoresistiin, mikä tässä viittaa "piilevään kuvaan" fotoresistin fotokemiallisen reaktion jälkeen. Tiheille viivoille, joiden väli on yhtä suuri, CD=P/2 ja tilajakso P on pienempi kuin λ/NA, NILS voidaan kirjoittaa muodossa

Esimerkiksi 90nm muistiprosessissa viivanleveys CD on 0,09 μm, jos kontrasti on 50 % ja spatiaalinen jakso 0,18 µm, NILS on 1,57.

Tarkennuksen syvyys (tasoitusmenetelmä)

Tarkennuksen syvyys (DOF) viittaa polttovälin vaihtelun enimmäisalueeseen sallitulla viivanleveyden vaihtelualueella. Kuten kuvasta 7.13 näkyy, fotoresisti ei muutu vain viivan leveydessä vaan myös morfologiassa polttovälin muuttuessa. Yleisesti ottaen korkean läpinäkyvyyden omaavien fotoresistien, kuten 193 nm:n fotoresistien ja 248 nm:n fotoresistien, joiden resoluutio on korkea, polttotaso on lähellä fotoresistin yläosaa, kun fotolitografiakoneen polttotaso on negatiivinen. kun kuvasuhde on suurempi kuin 2.{5}}, fotoresistin alaosan suuresta viivanleveydestä johtuen saattaa esiintyä jopa "alileikkausta", mikä voi aiheuttaa mekaanista epävakautta ja kaatumista. Kun polttotaso on positiivisessa arvossa, johtuen suuresta viivanleveydestä fotoresistin uran yläosassa, yläreunan neliömäiset kulmat pyöristyvät (yläpyöristys). Tämä "yläpyöristys" voi siirtyä materiaalin morfologiaan etsauksen jälkeen, joten sekä "alleleikkausta" että "pyöristystä" on vältettävä.

Jos kuvan 7.13 viivanleveystiedot piirretään, saadaan käyrä viivan leveydestä polttovälin funktiona eri valotusenergioissa, kuten kuvassa 7.17.

Viivan leveyden vaihtelua polttovälillä valotusenergian ollessa 16, 18, 20, 22, 24 kutsutaan myös Poisson-diagrammiksi.

Jos viivan leveyden sallittu vaihtelualue on rajoitettu ±9 nm:iin, suurin sallittu polttovälin vaihtelu optimaalisella valotusenergialla löytyy kuvasta 7.17. Ei vain sitä, koska varsinaisessa työssä sekä energia että polttoväli muuttuvat samaan aikaan, kuten litografiakoneen ryömintä, on välttämätöntä saada polttovälin suurin sallittu vaihteluväli energiaryömimän olosuhteissa. Kuten kuvasta 7.17 näkyy, tiettyä sallittua viivanleveyden EL vaihtelualuetta, kuten ±5 % standardina (EL=10 %), voidaan käyttää polttovälin suurimman sallitun vaihtelualueen laskemiseen, joka on 19 ja 21 mJ/cm2. EL-tiedot voidaan piirtää sallittua polttovälialuetta vasten, kuten kuvassa 7.18. Voidaan havaita, että 90nm prosessissa 10 % EL:n vaihtelualueella suurin tarkennussyvyysalue on noin 0,30 μm.

Onko se tarpeeksi? Yleisesti ottaen tarkennuksen syvyys liittyy fotolitografiakoneeseen, kuten tarkennuksen säätötarkkuuteen, mukaan lukien koneen polttotason vakaus, linssin kentän kaarevuus, hajataittoisuus, tasoitustarkkuus ja piikiekkoalustan tasaisuus. . Tietysti se liittyy myös itse piikiekon litteyteen ja kemiallis-mekaanisen litistysprosessin aiheuttamaan tasaisuuden vähenemisen asteeseen. Eri teknologiasolmujen tyypilliset tarkennussyvyysvaatimukset on lueteltu taulukossa 7.1.

Koska tarkennuksen syvyys on niin tärkeä, vaaitus, tärkeä osa litografiakonetta, on erittäin kriittinen. Nykyään teollisuudessa yleisimmin käytetty vaaitusmenetelmä on piikiekon pystyasennon z ja kallistuskulmien R määrittäminen.xja Ry

vaakasuunnassa mittaamalla vinosti tulevan valon heijastaman valopisteen sijainti piikiekon pinnalta, kuten kuvassa 7.19.

Todellinen järjestelmä on paljon monimutkaisempi, mukaan lukien kuinka erottaa itsenäiset z, Rxja Ry. Koska nämä kolme riippumatonta parametria on mitattava samanaikaisesti, yksi valonsäde ei riitä (sivuttaissiirtymän vapausasteita on vain kaksi), ja tarvitaan vähintään kaksi valonsädettä.

Lisäksi, jos on tarpeen havaita z, Rx, ja Ryvalotusalueen tai raon eri kohdissa valopisteiden määrää on lisättävä. Yleensä altistumisalueella voi olla jopa 8-10 mittauspistettä. Tällä tasoitusmenetelmällä on kuitenkin rajoituksensa. Koska käytetään vinoa tulevaa valoa, kuten 15 - 20 asteen tulokulmaa (tai 70 - 75 asteen tulokulmaa piikiekon pinnan pystysuuntaan nähden), pinnoille, kuten fotoresistille ja piidioksidille, valkoisen valon taitekerroin on noin 1,5, vain noin 18-25 % valosta heijastuu takaisin, kuten kuvassa 7.20 näkyy, ja toinen noin 75-82 % ilmaisimeen tulevasta valosta läpäisee läpinäkyvän väliaineen pinnan . Tämä osa läpäisevästä valosta jatkaa etenemistä, kunnes se kohtaa läpinäkymättömän väliaineen tai heijastavan väliaineen, kuten piin, polypiin, metallin tai korkean taitekertoimen väliaineen, kuten piinitridin, ja sitten heijastuu.

Siksi vaaitusjärjestelmän todella havaitsema "pinta" on jossain fotoresistin yläpinnan alapuolella. Koska linjan takaosassa (BEOL) on pääasiassa suhteellisen paksu oksidikerros, kuten erilaisia piidioksidia, linjan etuosan (FEOL) välillä on tietty polttovälin poikkeama. ja taustapää, yleensä välillä 0.05 - 0,20 μm, riippuen läpinäkyvän väliaineen paksuudesta ja läpinäkymättömän väliaineen heijastavuudesta. Sen vuoksi taustapuolella sirun suunnittelukuvion on oltava mahdollisimman yhtenäinen; Muutoin kuviointiheyden epätasaisen jakautumisen vuoksi se aiheuttaa tasoitusvirheitä, jotka aiheuttavat väärän kallistuksen kompensoinnin ja aiheuttavat epätarkkuuden.

Fotolitografiakoneiden vaaitustilaa on yleensä kaksi:

(1) Tasotila: mittaa useiden valotusalueen tai koko piikiekon pisteiden korkeus ja etsi sitten taso pienimmän neliösumman menetelmällä;

(2) Dynaaminen tila (ainoastaan skannaaville fotolitografiakoneille): mittaa dynaamisesti useiden pisteiden korkeus skannatulla rakoalueella ja kompensoi sitten jatkuvasti skannaussuuntaa pitkin. Tietysti on tärkeää tietää, että tasauksen palaute saadaan aikaan siirtämällä piikiekkoalustaa ylös ja alas ja kallistamalla ei-skannaussuuntaa pitkin. Sen kompensaatio voi olla vain makroskooppinen, yleensä millimetrin tasolla. Lisäksi ei-skannaussuunnassa (X-suunta) sitä voidaan käsitellä vain ensimmäisen asteen kallistuksen mukaisesti, eikä mitään epälineaarista kaarevuutta (kuten linssikentän kaarevuutta ja piikiekon vääntymistä) voida kompensoida, kuten kuvassa 7.21. .

Dynaamisessa tilassa jotkin litografiakoneet voivat myös lopettaa vaaitusmittauksen epätäydellisille valotusalueille (laukauksille) tai sirualueille piikiekon reunassa (valotusalue, jossa on enintään

voi sisältää monia sirualueita, joita kutsutaan suulakkeiksi), ja käytä sen ympärillä olevia valotus- tai sirualueen tasoitustietoja epitaksiaa varten välttääksesi mittausvirheet, jotka johtuvat liiallisesta korkeuspoikkeamasta ja epätäydellisestä kalvokerroksesta piikiekon reunassa. ASML-litografiakoneissa tätä toimintoa kutsutaan nimellä "Circuit Dependent Focus Edge Clearance" (CDFEC).

Tarkennuksen syvyyteen vaikuttavat useat päätekijät: järjestelmän numeerinen aukko, valaistusolosuhteet, kuvion viivan leveys, kuvion tiheys, fotoresistin paistolämpötila jne. Kuten kuvasta 7.22, aaltooptiikan mukaan , parhaalla polttovälillä kaikilla tarkennetuilla valonsäteillä on sama vaihe;

Kuitenkin defokusoidussa asennossa linssin reunan läpi kulkevat valonsäteet ja linssin keskustan läpi kulkevat valonsäteet kulkevat eri optisia reittejä, ja niiden ero on (FF′- OF′). Kun numeerinen aukko kasvaa, myös optisen reitin ero kasvaa ja todellinen polttovalon voimakkuus defocus-pisteessä pienenee tai tarkennussyvyys pienenee. Rinnakkaisvalaistusolosuhteissa tarkennussyvyys (Rayleigh) saadaan yleensä seuraavalla kaavalla, eli

Missä θ on linssin suurin avautumiskulma, joka vastaa numeerista aukkoa NA. Kun NA on suhteellisen pieni, se voidaan suunnilleen kirjoittaa muodossa

Voidaan nähdä, että kun NA on suurempi, tarkennussyvyys on pienempi ja tarkennussyvyys on kääntäen verrannollinen numeerisen aukon neliöön.

Numeerinen aukko ei vaikuta vain tarkennuksen syvyyteen, vaan myös valaistusolosuhteisiin. Esimerkiksi tiheässä grafiikassa ja spatiaalinen jakso on pienempi kuin λ /NA, akselin ulkopuolinen valaistus lisää tarkennuksen syvyyttä. Tätä osaa käsitellään uudelleen osan 7 kohdassa 7.1 akselin ulkopuolisella valaistuksella. Lisäksi grafiikan viivan leveys vaikuttaa myös tarkennuksen syvyyteen. Esimerkiksi pienen grafiikan tarkennussyvyys on yleensä pienempi kuin karkean grafiikan. Tämä johtuu siitä, että pienen grafiikan diffraktioaaltokulma on suhteellisen suuri ja niiden lähentymisen välinen kulma polttotasossa on suhteellisen suuri. Kuten edellä mainittiin, tarkennussyvyys on pienempi. Lisäksi fotoresistin paistolämpötila vaikuttaa jossain määrin tarkennuksen syvyyteen. Korkeampi post-exposure bake (PEB) aiheuttaa spatiaalisen kuvan kontrastin keskiarvon pystysuunnassa (Z) fotoresistin paksuuden sisällä, mikä lisää tarkennussyvyyttä. Tämä kuitenkin pienenee kuvan maksimaalisen kontrastin kustannuksella.

Maskin virhetekijä

Maskivirhekerroin (MEF) tai maskivirheen parannustekijä (MEEF) määritellään piikiekolle paljastetun viivan leveyden osittaiseksi derivaatta maskin viivan leveyden suhteen. Maskin virhekerroin johtuu pääasiassa optisen järjestelmän diffraktiosta, ja se tulee suuremmaksi johtuen fotoresistin rajallisesta tarkkuudesta spatiaaliseen kuvaan. Maskin virhetekijään vaikuttavia tekijöitä ovat valaistusolosuhteet, fotoresistin ominaisuudet, litografiakoneen linssin poikkeamat, post-bake (PEB) -lämpötila jne. Viimeisen vuosikymmenen aikana on kirjallisuudessa julkaistu useita raportteja maskin virhetekijöiden tutkimuksesta. Näistä tutkimuksista voidaan nähdä, että mitä pienempi tilajakso tai pienempi kuvan kontrasti, sitä suurempi maskin virhetekijä. Kuvioille, jotka ovat paljon suurempia kuin valotusaallonpituus tai ns. lineaarisella alueella, maskin virhekerroin on yleensä hyvin lähellä 1:tä. Kuvioissa, jotka ovat lähellä aallonpituutta tai pienempiä kuin aallonpituus, maskin virhekerroin kasvaa merkittävästi . Seuraavia erikoistapauksia lukuun ottamatta maskin virhekerroin on kuitenkin yleensä vähintään 1:

(1) Vuorottelevaa vaihesiirtomaskia käyttävä viivalitografia voi tuottaa maskin virhekertoimen, joka on huomattavasti pienempi kuin 1. Tämä johtuu siitä, että spatiaalisen kuvan kenttäjakauman valon vähimmäisintensiteetti johtuu pääasiassa viereisen vaihealueen synnyttämästä 180 asteen vaihemutaatiosta. . Maskin metalliviivan leveyden muuttamisella vaihemutaatiossa on vain vähän vaikutusta viivan leveyteen.

(2) Maskin virhekerroin on merkittävästi pienempi kuin 1 lähellä pientä kompensointirakennetta optisessa läheisyysvaikutuksen korjauksessa. Tämä johtuu siitä, että kuvantamisjärjestelmä ei pysty tunnistamaan herkästi pieniä muutoksia pääkuviossa diffraktion aiheuttaman rajallisen resoluution kanssa.

Yleensä tilallisesti laajennetuissa kuvioissa, kuten viivoissa tai urissa ja kosketusrei'issä, maskin virhekerroin on yhtä suuri tai suurempi kuin 1. Koska maskin virhetekijän merkitys on sen suhteessa viivan leveyteen ja maskin hintaan, siitä tulee erittäin suuri. on tärkeää rajoittaa se pienelle alueelle. Esimerkiksi porttikerrokselle, jolla on äärimmäisen korkeat viivanleveyden tasaisuusvaatimukset, maskin virhekerroin on yleensä säädettävä alle 1,5:n (90 nm ja laajemmissa prosesseissa).

Viime aikoihin asti maskin virhetekijöiden tietojen saaminen vaati numeerista simulointia tai kokeellista mittausta. Numeerisessa simulaatiossa tietyn tarkkuuden saavuttaminen edellyttää simulaatioparametrien asettamisen kokemukseen luottamista. Jos tarvitaan tietoa maskin virhekertoimien jakautumisesta koko litografiaparametriavaruudessa, tällaisten menetelmien käyttö vie kauan. Itse asiassa tiheiden viivojen tai urien kuvaamisessa maskin virhetekijällä on teoriassa analyyttinen likimääräinen lauseke. Niissä erityisolosuhteissa, että tilajakso p on pienempi kuin λ /NA ja viivan leveys on yhtä suuri kuin uran leveys, rengasmaisessa valaistuksessa analyyttinen lauseke voidaan yksinkertaistaa ja kirjoittaa seuraavaan muotoon, joka on ,

+, - koskevat uria ja linjoja, vastaavasti. Niiden joukossa σ on osittaiskoherenssiparametri (0<σ <1), on amplitudin läpäisykerroin vaimennetussa vaiheensiirtomaskin tapauksessa (esim. 6 % vaimennettu maski on 0.25 ), n on fotoresistin taitekerroin (yleensä välillä 1,7 - 1,8) ja a on vastaava valohapon diffuusiopituus kynnysmallin alapuolella (riippuen eri teknologiasolmuista, yleensä 5 - 10 nm 32 - 45 nm solmut 70 nm 0,18 - 0,25 μm solmuille).

Vaihtoehtoiselle vaiheensiirtomaskin (Alt-PSM) kohdalla MEF:llä on yksinkertaisempi lauseke, nimittäin

Niistä spatiaalinen ajanjakso s<3λ / (2NA), CD refers to the line width on the silicon wafer, and δ refers to the line width on the mask. If we plot equation (7-21), we can get the result in Figure 7.23. It can be seen that MEF increases rapidly as the spatial period decreases, and increases as the photoacid diffusion length increases.

Jos kaikki parametrit paitsi fotohapon diffuusiopituus kaavassa (7-21) tunnetaan, fotohapon diffuusiopituus voidaan saada sovittamalla kokeelliset tiedot. Tulokset osoittavat, että 40 sekunnin jälkipaistamisen jälkeen tietyn tyyppisen 193 nm:n fotoresistin valohapon diffuusiopituus on 27 nm; 60 sekunnin jälkipaistamisen jälkeen diffuusiopituudesta tulee 33 nm. Ja datan tarkkuudesta johtuen valohapon diffuusiopituuden mittaustarkkuus on ±2nm. Tämä on suuruusluokkaa suurempi kuin aikaisempien mittausmenetelmien tarkkuus, kuten kuvassa 7.24. Maskin virhekerrointa voidaan käyttää myös laskettaessa maskin viivan leveyden vaatimuksia viivanleveyden yhtenäisyydelle sekä kaksiulotteisen grafiikan välisääntöjen asettamiseen optisen läheisyysvaikutuksen korjauksessa. Kaksiulotteiselle grafiikalle, jossa on lyhennetyt viivanpäät, kuten kuvassa 7.25 esitetään, yksinkertaisen pistehajautusfunktion ja valohapon diffuusion tietyn tason approksimaatiolaskelman avulla voidaan saada lähes analyyttinen kaava viivan pään optiselle läheisyysvaikutukselle. saatu, eli

Kun PSF on pistehajautusfunktio, alaindeksi "D" edustaa valohapon diffuusiota, a edustaa valohapon diffuusiopituutta, n=1, 2 vastaa koherentteja ja epäkoherentteja valaistusolosuhteita, ja

Viivan leveyden tasaisuus

Viivanleveyden tasaisuus puolijohdeprosesseissa jaetaan yleensä: sirualue, laukausalue, kiekkoalue, eräalue ja erästä eräalueeseen. Viivanleveyden tasaisuuteen vaikuttavat tekijät ja vaikutusalueen yleisanalyysi on lueteltu taulukossa 7.2. Taulukosta 7.2 voimme nähdä, että:

1) Yleensä litografiakoneiden ja prosessiikkunoiden aiheuttamilla ongelmilla on laaja vaikutus.

(2) Maskin valmistusvirheiden tai optisten läheisyysvaikutusten aiheuttamat ongelmat rajoittuvat yleensä valotusalueeseen.

(3) Pinnoitteen tai alustan aiheuttamat ongelmat rajoittuvat yleensä piikiekkoon.

CMOS-laitteet vaativat yleensä viivanleveyden tasaisuuden noin ±10 % viivan leveydestä. Porttien osalta yleinen ohjaustarkkuus on ±7 %. Tämä johtuu siitä, että 0,18 μm solmun alapuolella olevissa prosesseissa on yleensä viivaleveyden "trimmaus" etsausprosessi litografian jälkeen ja ennen etsausta, mikä edelleen pienentää litografian viivan leveyttä laitteen viivan leveydelle tai lähelle laitteen viivan leveyttä, mikä on yleensä 70 % litografian viivan leveydestä. Koska laitteen viivan leveyden ohjaus on ±10%, litografian viivan leveydeksi tulee ±7%.

On monia tapoja parantaa litografian viivanleveyden tasaisuutta, kuten kompensoida valotusenergian jakautumista litografiakoneen valaistusjakaumassa valotusalueen valotuksen tasaisuuden mittaustulosten perusteella. Tämä korvaus voidaan saavuttaa kahdella tasolla. Se voidaan kompensoida konevakioissa, mikä koskee kaikkia valaistusolosuhteita, tai se voidaan kompensoida valotuksen aliohjelmassa (tietyn valotusohjelman mukaisesti). Tällä tavalla se voi kohdistaa tarkasti tietylle tasolle tiukoilla yhtenäisyysvaatimuksilla. Sitä voidaan myös parantaa analysoimalla epätasaisen litografian viivanleveyden perimmäinen syy. Tyypillinen ongelma on esimerkiksi piikiekkoalustalla olevan prosessirakenteen aiheuttaman korkeuseron vaikutus hilaviivan leveyden tasaisuuteen. Esimerkiksi kohdassa [6] käsitellyn porttikerroksen paikallinen viivanleveyden tasaisuus (Local CD Variation, LCDV) heikkenee substraatin korkeuden vaihtelun vuoksi. Tämä vaihtelu on esitetty kuvassa 7.28.

Korkeuseron aiheuttamat viivan leveyden muutokset on esitetty kuvassa 7.29 ja kuva 7.30. Voidaan nähdä, että korkeuseron asteittain pienentyessä viivan leveys pienenee asteittain vakaaseen arvoon.

1. Viivanleveyden tasaisuuden parantaminen sirualueella tai graafisessa alueella

Koska tähän vaihteluväliin vaikuttavat monet tekijät, käsitellään vain joitakin tärkeimpiä menetelmiä.

(1) Paranna prosessiikkunaa ja optimoi prosessiikkuna.

Tiheässä grafiikassa voidaan käyttää akselin ulkopuolista valaistusta sekä kontrastin että tarkennuksen syvyyden parantamiseen, ja vaihesiirtomaskeja voidaan käyttää kontrastin parantamiseen.

Eristetyssä grafiikassa voidaan käyttää subdiffraktion sirontaliuskoja (SRAF) parantamaan eristetyn grafiikan tarkennussyvyyttä.

Puolieristetyssä grafiikassa, toisin sanoen tilajakso on alle kaksi kertaa minimitilajakson ja hieman suurempi kuin minimitilajakso, prosessiikkuna saavuttaa tässä melkein vaikean tilan, joka tunnetaan myös nimellä "kielletty äänenkorkeus", kuten kuvassa. kuvassa 7.31

Kuten kuvasta 7.31 voidaan nähdä, linjan leveys putoaa 130 nm:stä noin 90 nm:iin lähellä 500 nm:n jaksoa suhteessa 310 nm:n pienimpään avaruudelliseen ajanjaksoon. Tämä (ei näy tässä) sisältää myös huomattavan kontrastin ja tarkennuksen syvyyden heikkenemisen. Tilajakson kielto johtuu tarpeesta säilyttää kiinteä minimiviivan leveys logiikkapiirien litografiassa, mikä johtaa vakavaan kontrastin puutteeseen eri tilajaksoissa tai vierekkäisissä kuvioissa epätasavälisissä kuvissa. Se johtuu pääasiassa akselin ulkopuolisesta valaistuksesta, joka rajoittaa puolitiheää grafiikkaa. Yleensä akselin ulkopuolisella valaistuksella on voimakas apu vain minimitilajaksolle, mutta sillä on tietty negatiivinen vaikutus niin sanottuun "puolitiheään" grafiikkaan minimitilajaksolla ja 2 kertaa minimitilajaksolla. Prosessiikkunan parantamiseksi ns. kielletyn ajanjakson aikana on akselin ulkopuolisen valaistuksen kulmaa pienennettävä sopivasti, jotta saavutetaan tasapainoinen viivanleveyden tasaisuus.

(2) Paranna optisen läheisyysvaikutuksen korjauksen tarkkuutta ja luotettavuutta.

Optisen läheisyysvaikutuksen korjauksen perusprosessi on: mallia luotaessa suunnittele ensin kalibrointigrafiikka testimaskiin kuvan 7.32 mukaisesti. Sitten piikiekon valoresistin kuviokoko saadaan valottamalla piikiekko ja sitten malli kalibroidaan (mallin asiaankuuluvat parametrit määritetään) ja samalla lasketaan korjausmäärä. Sitten todellisen ja kalibrointikäyrän samankaltaisuuden perusteella se korjataan mallin mukaan.

Optisen läheisyysvaikutuksen korjauksen tarkkuus riippuu seuraavista tekijöistä: piikiekon viivanleveyden mittaustarkkuus, mallin sovitustarkkuus sekä mallin piirikuvion korjausalgoritmin rationaalisuus ja luotettavuus, kuten näytteenottomenetelmä (fragmentointi), näytteenottopisteen tiheys Select, oikea askelkoko jne. Valonestomalleille on yleensä yksinkertaisia kynnysmalleja, mukaan lukien Gaussin diffuusio (kynnysmalli Gaussin diffuusiolla) ja muuttuvan kynnyksen estomallit. Edellinen olettaa, että fotoresisti on valokytkin. Kun valon intensiteetti saavuttaa tietyn kynnyksen, fotoresistin liukenemisnopeus kehittimessä muuttuu äkillisesti. Jälkimmäinen johtuu edellisen poikkeamisesta kokeellisista tiedoista. Jälkimmäinen uskoo, että fotoresisti on monimutkainen järjestelmä, ja sen reaktiokynnys liittyy valon maksimivoimakkuuteen ja suurimman valon intensiteetin gradienttiin (joka aiheuttaa valoherkän aineen suunnatun diffuusion), ja se voi olla epälineaarinen suhde. Ja jälkimmäinen voi myös kuvata joitain etsausviivan leveyden poikkeamia tiheissä tai eristettyissä kuvioissa. Tietenkään tällainen malli ei voi fyysisesti näyttää fyysistä kuvaa kovin selvästi. Yleisesti ottaen kynnysmallin ja Gaussin diffuusion fyysinen kuva on erittäin selkeä, ja ihmiset käyttävät sitä enemmän erityisesti prosessikehityksessä ja prosessien optimointityössä. Optisen läheisyysvaikutuksen korjauksen kannalta, koska on välttämätöntä rakentaa muutaman nanometrin tarkkuudeltaan erittäin lyhyessä ajassa oleva malli, joidenkin lisäparametrien lisääminen, joiden fyysistä merkitystä ei voida selkeästi selittää, on väistämätöntä ja myös väliaikainen toimenpide.

Tietenkin, kun fotolitografiaprosessi kehittyy edelleen, fotolitografian läheisyysvaikutuksen korjausmalli jatkaa kehittymistä ja absorboi parametreja, joilla on fysikaalisia merkityksiä. Mallin tarkkuuden lisäämiseksi voit laajentaa mittausgrafiikan edustavuutta lisäämällä mittauspisteiden määrää (esim. 3-5 kertaa), eli parantamalla kalibrointi (mittari) grafiikkaa kuvan osoittamalla tavalla. 7.32. Sama piirisuunnittelugrafiikka on kohdassa Geometristen muotojen korrelaatiot ja yhtäläisyydet. Mallin sovitusprosessin aikana yritä käyttää fyysisiä parametreja ja palauttaa sovitusvirheet litografiainsinöörille analysoitavaksi mahdollisten virheiden eliminoimiseksi. Optista läheisyysvaikutuksen korjausta käsitellään perusteellisesti toisessa luvussa.

(3) Optimoi heijastuksenestokerroksen paksuus.

Fotoresistin ja substraatin välisen taitekertoimen (n- ja k-arvojen) eron vuoksi osa valaistusvalosta heijastuu takaisin fotoresistin ja substraatin väliseltä rajapinnalta, mikä aiheuttaa häiriöitä tulevaan kuvausvaloon. Kun tämä häiriö on vakava, se voi jopa aiheuttaa seisovan aallon vaikutuksen, kuten kuvassa 7.33 (c). Kuva 7.33 (c) esittää i-line 365nm tai 248nm fotoresistin poikkileikkauksen. Koska seisovan aallon huippujen välinen etäisyys on puoli aallonpituutta ja fotoresistin taitekerroin n on yleensä noin 1,6-1,7 huippujen lukumäärän mukaan (~10), siitä voidaan päätellä. että fotoresistin paksuus on noin 0,7 - 1,2 μm. 193 nm fotoresistin paksuus on yleensä alle 300 nm. Heijastuneen valon poistamiseksi fotoresistin pohjalta käytetään yleensä pohjaheijastuksenestopinnoitetta (BARC), kuten kuvassa 7.34 (a). Kuvassa 7.34 (a) liitäntä lisätään alemman heijastuksenestokerroksen lisäämisen jälkeen. Heijastumisenestokerroksen ja alustan välistä heijastuneen valon vaihetta voidaan säätää säätämällä heijastuksenestokerroksen paksuutta siten, että se kompensoi heijastuneen valon fotoresistin ja heijastuksenestokerroksen välillä, jolloin eliminoidaan heijastuneen valon fotoresistin pohja. Jos heijastuksenestokerroksella halutaan saavuttaa tiukka heijastuksenesto noin 1/4 aallonpituudella, heijastuksenestokerroksen taitekerroin n on säädettävä tarkasti niin, että se on välillä n.Substraattija nFotoresistsubstraatista, eli

(4) Optimoi fotoresistin paksuus ja kääntökäyrä

Jopa alemmalla heijastuksenestokerroksella, fotoresistin pohjalta heijastuu edelleen tietty määrä jäännösvaloa. Tämä osa valosta häiritsee fotoresistin yläosasta heijastuvaa valoa, kuten kuvassa 7.35 (a) ja kuva 7.35 (b). Kun fotoresistin paksuus muuttuu, "heijastuneen valon 0" ja "heijastuneen valon 1" vaihe muuttuu ajoittain, mikä aiheuttaa häiriöitä. Energian uudelleenjakauma interferenssin avulla saa fotoresistiin tulevan energian muuttumaan ajoittain fotoresistin paksuuden muuttuessa, joten viivan leveys muuttuu ajoittain fotoresistin paksuuden muuttuessa, kuten kuvassa 7.35 (b). On yleensä useita tapoja ratkaista ongelma, joka liittyy valoresistin paksuuden vaihteluun:

Optimoi heijastuksenestokerroksen paksuus ja taitekerroin (valitse sopiva heijastuksenestokerros)

Valitse kaksi heijastuksenestokerrosta (yleensä yksi niistä on epäorgaaninen heijastuksenestokerros, kuten piioksinitridi SiON)

Lisää heijastuksenestopinnoite (Top ARC, TARC) poistaaksesi heijastuneen valon fotoresistin päällä.

Kuitenkin heijastuksenestokerroksen lisääminen tekee prosessista monimutkaisemman ja kalliimman. Kun prosessiikkuna on vielä hyväksyttävä, valitaan yleensä paksuus, jolla on pienin viivanleveys. Tämä johtuu siitä, että kun fotoresistin paksuus muuttuu, viivan leveys kasvaa, ei pienempi, joten prosessiikkuna pienenee jyrkästi.

2. Muut menetelmät viivanleveyden tasaisuuden parantamiseksi

Paranna litografiakoneen rakovalaistuksen, poikkeaman, polttovälin ja tasonsäädön tasaisuutta, alustan synkronoinnin tarkkuutta ja lämpötilan säätötarkkuutta; parantaa maskin viivan leveyden tasaisuutta; parantaa alustaa ja vähentää substraatin vaikutusta litografiaan (mukaan lukien tarkennuksen syvyyden lisääminen ja heijastuksenestokerroksen parantaminen). Niistä kohdassa 4.2 mainittiin, että suunnittelukuvion yhtenäisyyden lisääminen parantaa tasauksen tarkkuutta ja itse asiassa lisää tarkennuksen syvyyttä. Kuvion reunan karheus johtuu yleensä seuraavista tekijöistä:

(1) Fotoresistin luontainen karheus: Se liittyy fotoresistin molekyylipainoon, molekyylipainon kokojakaumaan ja valohappogeneraattorin (PAG) pitoisuuteen.

(2) Fotoresistin kehittymisen liukenemisnopeuden kontrasti valon voimakkuuden kasvun kanssa: Mitä jyrkempi liukenemisnopeuden muutos valon intensiteetillä lähellä kynnysenergiaa, sitä pienempi on osittaisen kehityksen aiheuttama karheus.

(3) Fotoresistin herkkyys: Mitä vähemmän fotoresisti on riippuvainen post-exposure bakingista (PEB), sitä suurempi on viivan leveyden epätasaisuus. Altistuksen jälkeinen paistaminen voi poistaa epätasaisuutta.

(4) Fotolitografisen kuvan kontrasti tai energiamarginaali: Mitä suurempi kontrasti, sitä kapeampi alue, jossa kuvion reuna kehittyy, ja sitä pienempi on karheus. Se ilmaistaan yleensä viivan leveyden karkeuden ja kuvalokin kaltevuuden (ILS) välisellä suhteella.

Kemiallisesti vahvistetuissa fotoresisteissa jokainen fotokemiallisen reaktion synnyttämä valohappomolekyyli käy läpi suojauksenpoistokatalyyttisen reaktion diffuusion pituusalueella, jolloin muodostumispiste on ympyrän keskipiste ja säde säteenä. Yleisesti ottaen 193 nm:n fotoresisteille diffuusiopituus on 5-30 nm. Mitä pidempi diffuusiopituus, sitä parempi kuvion karheus, kun kuvan kontrasti pysyy muuttumattomana. Kuitenkin lähellä resoluutiorajaa, kuten lähellä 45 nm:n puoliväliä, diffuusion pituuden kasvu johtaa tilakuvan kontrastin pienenemiseen, ja tilakuvan kontrastin pieneneminen johtaa myös kuvion karheuden lisääntymiseen.

Fotoresistin liukenemisnopeus muuttuu yleensä erittäin alhaiselta tasolta erittäin korkealle tasolle askelmaisesti valon intensiteetin muuttuessa. Jos tämä porrasmainen muutos on jyrkempi, niin ns. "osittaiskehitys"-alue, eli vaihemuutoksen keskellä oleva siirtymäalue, pienenee, mikä vähentää kuvion karheutta. Tietenkin liiallinen liukenemiskontrasti vaikuttaa myös tarkennuksen syvyyteen. Joillakin 248 nm ja 365 nm fotoresisteillä hieman pienempi kehityskontrasti voi laajentaa tarkennuksen syvyyttä tietyssä määrin, kuten kuvassa 7.36.

Mitä suurempi fotoresistin herkkyys on, sitä lyhyempi valohapon diffuusiopituus (mitä suurempi on ilmakuvan tarkkuus ja korkeampi resoluutio), koska tällaiset fotoresistit ovat yleensä vähemmän riippuvaisia valotuksen jälkeisestä paistamisesta, mikä voi johtaa tietyssä määrin. kuvion karheudesta. Tätä tilannetta voidaan kuitenkin parantaa, jos valohappogeneraattorin pitoisuutta lisätään samanaikaisesti. Fotoresistikuvan kontrastin parantaminen voi vähentää kuvion karheutta, kuten kuvassa 7.37.

Kosketusreikien ja läpivientien pyöreys on samanlainen kuin kuvion karheus. Se liittyy myös valohapon diffuusioon, valohapon pitoisuuteen, spatiaaliseen kuvan kontrastiin ja fotoresistin kehityksen kontrastiin. Emme käsittele niitä yksitellen täällä.

Fotoresistin morfologia

Poikkeavuuksia fotoresistin morfologiassa ovat sivuseinän kallistuskulma, seisova aalto, paksuuden menetys, pohjan jalansija, pohjaviilto, T-yläosa, yläpyöristys, viivan leveyden karheus, kuvasuhde/kuvion tyhjennys, pohjajäännös jne. Keskustelemme niistä yksitellen. , kuten kuvassa 7.38.

Sivuseinän kulma: Tämä johtuu yleensä siitä, että fotoresistin pohjalle tuleva valo on heikompaa kuin yläreunassa oleva valo (johtuen fotoresistin valon absorptiosta). Ratkaisu on yleensä vähentää fotoresistin valon absorptiota samalla kun lisätään fotoresistin herkkyyttä valolle. Tämä voidaan saavuttaa lisäämällä valoherkkien komponenttien lisäystä ja lisäämällä valohappojen katalyyttistä vaikutusta suojauksenpoistoreaktiossa (diffuusio-katalyysireaktio). Sivuseinäkulmalla on tietty vaikutus etsaukseen, ja vaikeissa tapauksissa sivuseinäkulma siirtyy syövytettyyn substraattimateriaaliin.

Seisova aalto: Seisovan aallon vaikutus voidaan ratkaista tehokkaasti lisäämällä heijastuksenestokerros ja lisäämällä asianmukaisesti valoherkistimen diffuusiota (kuten lisäämällä lämpötilaa tai jälkipaistoaikaa valohappojen diffuusion lisäämiseksi).

Paksuushäviö: Koska fotoresistin yläosa saa voimakkaimman valon ja yläosa altistuu eniten kehitteelle, fotoresistin paksuus häviää jossain määrin kehitystyön päätyttyä.

Jalusta: Pohjapohja johtuu yleensä fotoresistin ja alustan (kuten alemman heijastuksenestokerroksen) välisestä happo-emäs-epätasapainosta. Jos substraatti on suhteellisen emäksinen tai hydrofiilinen, fotohappo neutraloituu tai imeytyy substraattiin, mikä saa aikaan fotoresistin pohjassa tapahtuvan suojauksenpoistoreaktion vaarantumisen. Ratkaisu tähän ongelmaan on yleensä lisätä substraatin happamuutta, nostaa valoresistin ja heijastuksenestokerroksen paistolämpötilaa ennen altistusta, jotta rajoitetaan valohapon diffuusiota fotoresistissä ja alustaan. Diffuusion rajoittaminen vaikuttaa kuitenkin myös muihin ominaisuuksiin, kuten kuvion karheuteen, tarkennussyvyyteen jne.

Pohjaleikkaus: Toisin kuin pohjapohja, alileikkaus johtuu valoresistin pohjan korkeammasta happamuudesta, ja suojauksenpoistoreaktio pohjassa on korkeampi kuin muissa paikoissa. Ratkaisu on täysin päinvastainen kuin edellä.

T-pinnoite: T-pinnan aiheuttavat tehtaan ilman alkaliset (emäs) komponentit, kuten ammoniakki, ammoniakki (ammoniakki) ja orgaaniset amiiniyhdisteet (amiini), jotka tunkeutuvat fotoresistin pintaan ja neutraloivat. osa valohappoa, mikä johtaa suurempaan paikalliseen viivan leveyteen yläosassa, ja vaikeissa tapauksissa se aiheuttaa viivan kiinnittymistä. Ratkaisu on valvoa tiukasti valolitografia-alueen ilman alkalipitoisuutta, yleensä alle 20 ppb (miljardia) ja yrittää lyhentää aikaa altistumisesta valotuksen jälkeiseen viiveeseen.

Yläpyöristys: Yleensä fotoresistin päälle säteilytetty valon intensiteetti on suhteellisen suuri. Kun fotoresistin kehityskontrasti ei ole kovin korkea, tämä osa lisääntyneestä valosta johtaa lisääntyneeseen liukenemisnopeuteen, mikä aiheuttaa yläosan pyöristymisen.

Viivanleveyden karheus: Viivanleveyden karheudesta on keskusteltu aiemmin.

Kuvasuhde/kuvion romahdus: Kuvasuhteesta keskustellaan, koska kehitysprosessin aikana kehite, ionivaihdettu vesi jne. muodostavat sivujännityksen, joka muodostuu fotoresistikuvion pintajännityksestä kehityksen jälkeen, kuten kuvassa 7.39. Tiheillä kuvioilla, koska jännitys molemmilla puolilla on suunnilleen sama, ongelma ei ole liian suuri. Jos kuitenkin tiheän kuvion reunassa olevan kuvion kuvasuhde on suuri, siihen kohdistuu yksipuolinen jännitys. Yhdessä nopean pyörimisen häiriön kanssa kehitysprosessin aikana kuvio voi romahtaa. Kokeet osoittavat, että korkeus-leveyssuhde yli 3:1 on yleensä vaarallisempi.

Scmming: Syynä ryöstölle on yleensä se, että pohjavaloresist ei absorboi tarpeeksi valoa, mikä johtaa osittaiseen kehittymiseen. Fotoresistin resoluution parantamiseksi valohapon diffuusiopituus on minimoitava ja valohapon diffuusion aiheuttamaa avaruudellisen kehityksen tasaisuutta pienennetään. Tällä tavalla tilan karheus kasvaa. Pohjavaahtoa voidaan yleensä vähentää optimoimalla valaistusolosuhteet, maskin viivan leveyden poikkeama sekä paistolämpötila ja -aika spatiaalikuvan kontrastin parantamiseksi ja valotuksen lisäämiseksi pinta-alayksikköä kohti.

Kohdistus ja peittotarkkuus

Tasaus viittaa tasojen väliseen kohdistukseen. Yleisesti ottaen kerrosten välisen peittotarkkuuden on oltava noin 25–30 % piikiekon kriittisestä koosta (minimikoko). Tässä käsittelemme seuraavia näkökohtia: peittoprosessi, peittoparametrit ja -yhtälöt, peittomerkit, peittoon liittyvät laitteet ja tekniset ongelmat sekä prosessit, jotka vaikuttavat peittokuvan tarkkuuteen.

Päällystysprosessi on jaettu ensimmäisen kerroksen (tai etukerroksen) kohdistusmerkin tuotantoon, kohdistukseen, kohdistusratkaisuun, valolitografiakoneen kompensointiin, valotukseen, peittokuvan tarkkuuden mittaukseen valotuksen jälkeen ja seuraavan kohdistuskompensointikierroksen laskemiseen, kuten kuvassa 7.40. . Päällystyksen tarkoituksena on maksimoida piikiekon koordinaattien päällekkäisyys piikiekkoalustan kanssa (eli fotolitografiakoneen koordinaatit). Lineaarisessa osassa on neljä parametria: translaatio (Tx, Ty), pystyakselin ympäri (Z), kierto (R) ja suurennus (M). Seuraava suhde voidaan muodostaa piikiekkojen koordinaattijärjestelmän (Xw, Yw) ja fotolitografiakoneen koordinaattijärjestelmä (XM, YM):

XM=TX+M[XW cos(R)-YW synti (R)]